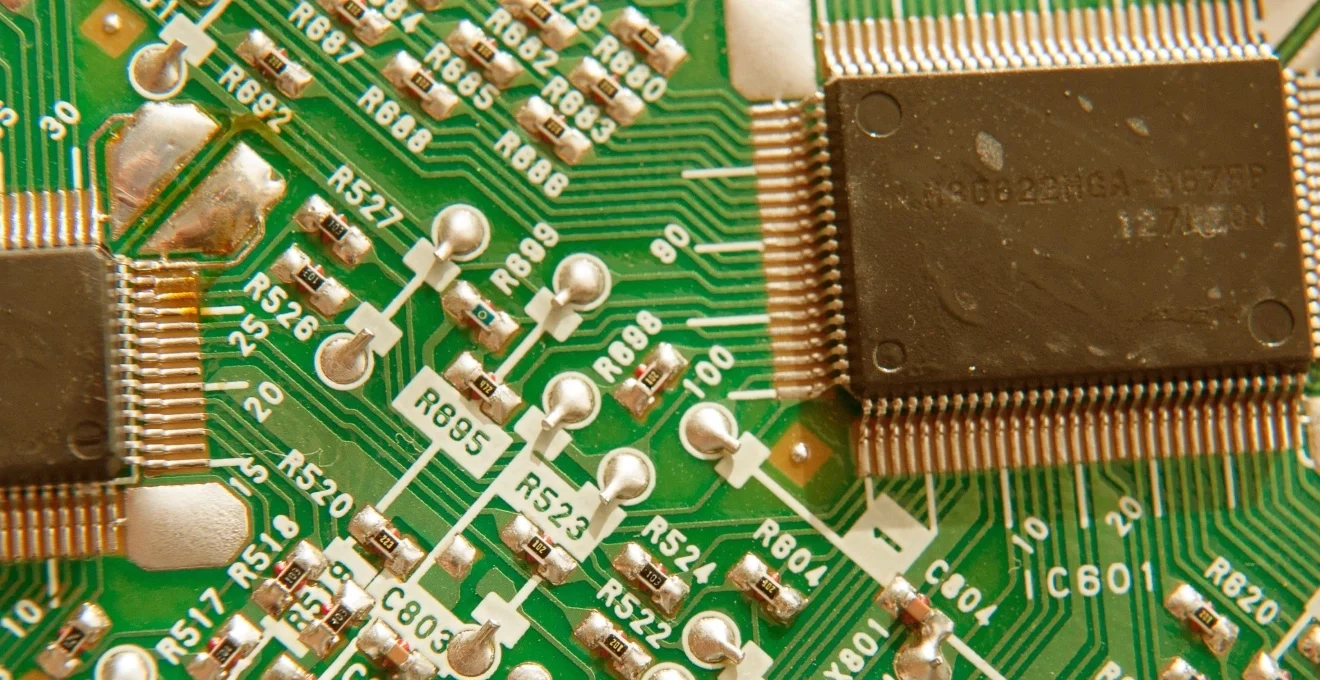

Nel mondo dell’elettronica moderna, i circuiti stampati (PCB) ad alte prestazioni rappresentano il cuore pulsante di innumerevoli dispositivi e sistemi avanzati. Questi componenti cruciali fungono da fondamenta per l’innovazione tecnologica, consentendo lo sviluppo di prodotti sempre più potenti, efficienti e miniaturizzati. La crescente domanda di elettronica ad alta velocità, basso consumo e elevata affidabilità ha portato a una vera e propria rivoluzione nel campo dei PCB, spingendo i limiti della progettazione e dei materiali verso nuove frontiere.

L’evoluzione dei circuiti stampati ad alte prestazioni è guidata dalla necessità di gestire segnali sempre più veloci, dissipare calore in modo efficiente e garantire l’integrità del segnale in ambienti elettromagnetici complessi. Questi obiettivi richiedono un approccio olistico che coinvolge tecnologie avanzate di substrato, design ottimizzato, materiali innovativi e processi di fabbricazione di precisione. Solo attraverso l’integrazione sinergica di questi elementi è possibile realizzare PCB in grado di soddisfare le esigenze più stringenti dei settori di punta come le telecomunicazioni 5G, l’aerospaziale, la difesa e l’elettronica di consumo di ultima generazione.

Tecnologie avanzate per substrati PCB ad alte prestazioni

Il substrato rappresenta il fondamento su cui si basa l’intero PCB, influenzando in modo determinante le sue caratteristiche elettriche, termiche e meccaniche. Le tecnologie più avanzate per substrati ad alte prestazioni si concentrano sul miglioramento di parametri critici come la costante dielettrica, il fattore di dissipazione e la stabilità termica. Materiali come il PTFE (politetrafluoroetilene) e le ceramiche a bassa temperatura di cottura (LTCC) stanno rivoluzionando le possibilità di progettazione, consentendo di realizzare circuiti che operano a frequenze sempre più elevate con perdite minime.

Un aspetto chiave nell’evoluzione dei substrati è la ricerca di soluzioni ibride che combinano le proprietà di materiali diversi per ottenere il meglio da ciascuno. Ad esempio, l’integrazione di strati di materiali ad alta conducibilità termica come il nitruro di alluminio all’interno di substrati polimerici permette di migliorare significativamente la dissipazione del calore senza compromettere le caratteristiche elettriche. Questa capacità di ingegnerizzare i substrati su misura per specifiche applicazioni sta aprendo nuove possibilità nel campo dei PCB ad alte prestazioni.

La miniaturizzazione spinta dei dispositivi elettronici sta inoltre spingendo verso l’adozione di tecnologie come i substrati incorporati, dove i componenti attivi e passivi vengono integrati direttamente all’interno del PCB. Questa soluzione permette di ridurre drasticamente l’ingombro e migliorare le prestazioni elettriche, ma richiede processi di fabbricazione estremamente precisi e controllati. I produttore di prototipi e PCB più all’avanguardia stanno investendo in queste tecnologie per essere pronti a soddisfare le esigenze future del mercato.

Design e layout ottimizzati per circuiti ad alta frequenza

La progettazione di PCB per applicazioni ad alta frequenza richiede un approccio completamente diverso rispetto ai circuiti tradizionali. Le lunghezze elettriche delle piste diventano critiche, così come l’impedenza caratteristica e la gestione delle riflessioni. Un design ottimizzato deve tenere conto di tutti questi fattori fin dalle prime fasi della progettazione, utilizzando tecniche avanzate di simulazione elettromagnetica per prevedere e mitigare eventuali problemi.

Uno degli aspetti più complessi nella progettazione di PCB ad alte prestazioni è il bilanciamento tra densità di integrazione e prestazioni elettriche. L’aumento della densità di componenti e interconnessioni può portare a problemi di accoppiamento capacitivo e induttivo indesiderato, compromettendo l’integrità del segnale. Per questo motivo, i progettisti devono utilizzare tecniche sofisticate come il routing differenziale, l’isolamento tra piani e l’ottimizzazione della forma delle piste per minimizzare questi effetti parassiti.

Tecniche di routing per minimizzare le interferenze EMI

Le interferenze elettromagnetiche (EMI) rappresentano una delle sfide più impegnative nella progettazione di PCB ad alte prestazioni. Le tecniche di routing avanzate giocano un ruolo fondamentale nel contenere queste interferenze, garantendo la conformità agli stringenti standard EMC richiesti in molti settori. Tra le strategie più efficaci troviamo:

- L’utilizzo di piste a serpentina per equalizzare i ritardi di propagazione

- Il routing ortogonale tra layer adiacenti per ridurre l’accoppiamento

- L’impiego di guard traces per isolare segnali critici

- La segmentazione dei piani di riferimento per contenere le correnti di ritorno

L’implementazione corretta di queste tecniche richiede una profonda comprensione dei meccanismi di propagazione delle interferenze e l’utilizzo di strumenti di simulazione avanzati. Solo attraverso un approccio sistematico e iterativo è possibile ottimizzare il layout per minimizzare le EMI senza compromettere le prestazioni del circuito.

Implementazione di piani di massa e power per integrità del segnale

I piani di massa e di alimentazione svolgono un ruolo critico nel garantire l’integrità del segnale nei PCB ad alte prestazioni. Un design ottimizzato di questi piani permette di ridurre l’impedenza del percorso di ritorno della corrente, minimizzando le cadute di tensione e il rumore. La progettazione accurata dei piani richiede particolare attenzione a:

- Posizionamento strategico delle aperture per evitare discontinuità nel percorso di ritorno

- Dimensionamento corretto dei piani in base alle correnti massime previste

- Utilizzo di tecniche di stitching tra piani per migliorare la continuità elettrica

- Implementazione di capacità di disaccoppiamento distribuite per stabilizzare le tensioni

Un aspetto spesso sottovalutato ma cruciale è la gestione delle transizioni di segnale tra layer diversi. L’utilizzo di via fence e return vias permette di mantenere la continuità del piano di riferimento, riducendo drasticamente le emissioni indesiderate.

Utilizzo di microvie e buried vias per densità di interconnessione

L’aumento della complessità dei circuiti elettronici richiede soluzioni innovative per incrementare la densità di interconnessione senza compromettere le prestazioni. Le microvie e le buried vias rappresentano tecnologie chiave in questo senso, permettendo di realizzare collegamenti tra layer non adiacenti con un ingombro minimo. Questi tipi di via consentono di:

- Aumentare significativamente il numero di connessioni disponibili

- Ridurre le lunghezze delle interconnessioni, migliorando le prestazioni ad alta frequenza

- Liberare spazio sui layer esterni per il routing di segnali critici

- Implementare strutture di schermatura tridimensionali all’interno del PCB

L’utilizzo efficace di queste tecnologie richiede una stretta collaborazione tra progettisti e produttori di PCB, in quanto i processi di fabbricazione per realizzare microvie e buried vias sono complessi e richiedono attrezzature specializzate.

Simulazione elettromagnetica con software ansys HFSS

La simulazione elettromagnetica 3D rappresenta uno strumento indispensabile nella progettazione di PCB ad alte prestazioni. Software come Ansys HFSS permettono di analizzare in dettaglio il comportamento elettromagnetico del circuito, identificando potenziali problemi di integrità del segnale, EMI e prestazioni RF prima della realizzazione fisica del prototipo. Questo approccio consente di:

- Ottimizzare il layout per massimizzare le prestazioni elettriche

- Verificare la conformità agli standard EMC in fase di progettazione

- Analizzare l’impatto di tolleranze di fabbricazione sulle prestazioni

- Ridurre drasticamente il numero di iterazioni di prototipazione necessarie

L’utilizzo efficace di questi strumenti richiede competenze specialistiche e una profonda comprensione dei fenomeni elettromagnetici coinvolti. Per questo motivo, molte aziende si affidano a esperti di simulazione EM per ottenere il massimo da queste tecnologie avanzate.

Materiali innovativi per PCB ad alte prestazioni

L’evoluzione dei materiali per PCB sta giocando un ruolo fondamentale nel permettere lo sviluppo di circuiti sempre più performanti. La ricerca di soluzioni in grado di combinare eccellenti proprietà elettriche, termiche e meccaniche sta portando all’introduzione di materiali innovativi che stanno rivoluzionando il settore.

Laminati in PTFE per applicazioni in radiofrequenza

I laminati basati sul politetrafluoroetilene (PTFE) rappresentano lo stato dell’arte per applicazioni in radiofrequenza e microonde. Le loro caratteristiche principali includono:

- Bassissima costante dielettrica (tipicamente tra 2.1 e 2.5)

- Fattore di dissipazione estremamente basso (<0.001 a 10 GHz)

- Eccellente stabilità termica e dimensionale

- Resistenza all’umidità e agli agenti chimici

Queste proprietà rendono i laminati in PTFE ideali per applicazioni come antenne ad alte prestazioni, filtri RF e circuiti per comunicazioni satellitari. Tuttavia, la lavorazione di questi materiali richiede processi speciali e attrezzature dedicate, aumentando i costi di produzione rispetto ai laminati tradizionali.

Substrati ceramici LTCC per miniaturizzazione

La tecnologia LTCC (Low Temperature Co-fired Ceramic) sta emergendo come soluzione ideale per la realizzazione di moduli RF altamente integrati e miniaturizzati. I substrati LTCC offrono:

- Elevata costante dielettrica (tipicamente tra 6 e 9)

- Eccellente conducibilità termica

- Possibilità di integrare componenti passivi all’interno del substrato

- Stabilità dimensionale superiore ai materiali organici

Questi vantaggi rendono l’LTCC particolarmente adatto per applicazioni come moduli front-end RF, sensori integrati e packaging avanzato per semiconduttori. La capacità di realizzare strutture tridimensionali complesse all’interno del substrato apre nuove possibilità di design per circuiti ad altissima densità di integrazione.

Materiali polimerici a bassa costante dielettrica

Per applicazioni che richiedono un compromesso tra prestazioni e costi, i materiali polimerici a bassa costante dielettrica rappresentano un’opzione interessante. Questi materiali, basati su resine epossidiche modificate o polimeri liquido-cristallini, offrono:

- Costante dielettrica relativamente bassa (tipicamente tra 3 e 3.5)

- Buona stabilità termica e dimensionale

- Processi di lavorazione simili ai laminati FR-4 standard

- Costi inferiori rispetto ai materiali ad alte prestazioni come il PTFE

Questi materiali trovano applicazione in settori come le telecomunicazioni, l’automotive e l’elettronica di consumo ad alte prestazioni, dove è richiesto un buon compromesso tra prestazioni elettriche e costi di produzione.

Utilizzo di nanotubi di carbonio per dissipazione termica

La gestione termica rappresenta una sfida sempre più critica nei PCB ad alte prestazioni. L’introduzione di nanotubi di carbonio come additivo nei materiali per PCB sta aprendo nuove possibilità in questo campo. I vantaggi principali includono:

- Conducibilità termica fino a 10 volte superiore rispetto ai materiali tradizionali

- Possibilità di creare percorsi di dissipazione del calore direzionali

- Miglioramento della resistenza meccanica del PCB

- Compatibilità con i processi di fabbricazione standard

L’integrazione di nanotubi di carbonio nei substrati PCB permette di realizzare soluzioni di raffreddamento innovative, come piani termici incorporati e via termiche ad altissima efficienza. Questa tecnologia sta trovando applicazione in settori come l’elettronica di potenza, i sistemi di calcolo ad alte prestazioni e i dispositivi 5G, dove la gestione termica rappresenta un fattore critico per le prestazioni e l’affidabilità.

Processi di fabbricazione per PCB di precisione

La realizzazione di PCB ad alte prestazioni richiede processi di fabbricazione estremamente precisi e controllati. Le tolleranze sempre più strette imposte dai design avanzati spingono i produttori a investire in tecnologie all’avanguardia per garantire la qualità e la ripetibilità necessarie. Tra i processi chiave troviamo:

- Foratura laser ad alta precisione per microvie e fori ciechi

- Placcatura selettiva per il controllo dell’impedenza delle piste

- Tecniche di laminazione avanzate per substrati multistrato complessi

- Processi di etching controllato per la realizzazione di feature ultrafini

Un aspetto cruciale nella fabbricazione di PCB di precisione è il controllo rigoroso di tutti i parametri di processo.

Sistemi di visione automatizzata e ispezione ai raggi X vengono impiegati per rilevare difetti microscopici e garantire la conformità alle specifiche di progetto. La tracciabilità completa di tutti i materiali e processi è fondamentale per assicurare la ripetibilità e facilitare eventuali interventi correttivi.

Un altro aspetto critico nella fabbricazione di PCB ad alte prestazioni è la gestione dell’ambiente di produzione. Camere bianche e sistemi di filtrazione avanzati sono essenziali per evitare contaminazioni che potrebbero compromettere le prestazioni dei circuiti. Il controllo preciso di temperatura e umidità è fondamentale per garantire la stabilità dimensionale dei materiali durante tutte le fasi di lavorazione.

La collaborazione stretta tra progettisti e produttori è essenziale per ottimizzare i processi di fabbricazione in funzione delle specifiche di progetto. L’approccio DFM (Design for Manufacturing) permette di identificare e risolvere potenziali problemi di producibilità nelle prime fasi di sviluppo, riducendo costi e tempi di realizzazione.

Test e certificazione di PCB per applicazioni critiche

Per garantire l’affidabilità e le prestazioni dei PCB ad alte prestazioni, soprattutto in applicazioni critiche come l’aerospaziale o il medicale, sono necessari rigorosi processi di test e certificazione. Questi test vanno ben oltre le semplici verifiche di continuità elettrica, includendo analisi approfondite delle caratteristiche elettriche, meccaniche e ambientali del circuito stampato.

Metodologie di test in-circuit e flying probe

I test in-circuit (ICT) e flying probe rappresentano tecnologie chiave per la verifica funzionale dei PCB assemblati. Mentre l’ICT utilizza un letto di aghi fisso per contattare simultaneamente tutti i punti di test del circuito, il flying probe impiega sonde mobili che possono accedere sequenzialmente a qualsiasi punto della scheda. I vantaggi principali di queste tecnologie includono:

- Rilevamento rapido di difetti di assemblaggio come cortocircuiti e componenti mancanti

- Verifica delle caratteristiche elettriche di componenti passivi e attivi

- Possibilità di eseguire test funzionali limitati

- Elevata flessibilità e adattabilità a diverse tipologie di PCB

L’utilizzo combinato di ICT e flying probe permette di ottenere una copertura di test molto elevata, riducendo al minimo il rischio di difetti non rilevati. Per PCB particolarmente complessi o ad alta densità, queste tecnologie vengono spesso integrate con sistemi di ispezione ottica automatizzata (AOI) per una verifica completa del prodotto.

Analisi ai raggi X per controllo qualità delle saldature

L’ispezione ai raggi X è diventata uno strumento indispensabile per il controllo qualità delle saldature, specialmente per componenti BGA e altri package senza terminali visibili. Questa tecnologia permette di:

- Rilevare difetti nascosti come vuoti nelle saldature o ponti tra terminali adiacenti

- Verificare l’allineamento preciso dei componenti

- Analizzare la qualità e l’uniformità delle saldature

- Identificare potenziali problemi di affidabilità a lungo termine

I sistemi di ispezione ai raggi X più avanzati offrono capacità di imaging 3D, permettendo un’analisi dettagliata della struttura interna delle saldature. Questa tecnologia è particolarmente preziosa per PCB multistrato complessi, dove i metodi di ispezione tradizionali non possono accedere agli strati interni.

Stress testing ambientale e termico

Per garantire l’affidabilità dei PCB in condizioni operative estreme, vengono eseguiti rigorosi test di stress ambientale e termico. Questi test simulano le condizioni più severe che il circuito potrebbe incontrare durante il suo ciclo di vita, includendo:

- Cicli termici rapidi per valutare la resistenza a shock termici

- Test di umidità e pressione per verificare la resistenza all’ossidazione e alla corrosione

- Prove di vibrazione e shock meccanico per valutare la robustezza strutturale

- Test di invecchiamento accelerato per prevedere la durata a lungo termine

L’analisi dei risultati di questi test permette di identificare potenziali punti deboli nel design o nel processo di fabbricazione, consentendo interventi correttivi prima della produzione di massa. Per applicazioni particolarmente critiche, come l’elettronica aerospaziale, questi test vengono spesso eseguiti su ogni singola unità prodotta per garantire la massima affidabilità.

Tendenze future nei circuiti stampati ad alte prestazioni

Il settore dei PCB ad alte prestazioni è in continua evoluzione, spinto dalle crescenti esigenze di miniaturizzazione, velocità e affidabilità dei dispositivi elettronici moderni. Alcune delle tendenze più promettenti per il futuro includono:

- Integrazione di componenti attivi e passivi direttamente nel substrato del PCB

- Utilizzo di materiali bidimensionali come il grafene per migliorare conducibilità e dissipazione termica

- Implementazione di tecnologie di packaging avanzate come il 2.5D e 3D IC

- Sviluppo di PCB flessibili e stretchable per applicazioni indossabili e IoT

Queste innovazioni promettono di spingere ulteriormente i limiti delle prestazioni e della miniaturizzazione, aprendo nuove possibilità per lo sviluppo di dispositivi elettronici sempre più avanzati. Tuttavia, porteranno anche nuove sfide in termini di progettazione, fabbricazione e test, richiedendo un continuo aggiornamento delle competenze e delle tecnologie nel settore.